Pièces d’origine, OEM, adaptables, neuves ou d’occasion sur notre marketplace SDS Market… Malgré toutes ces alternatives, il peut arriver qu’une pièce détachée demeure introuvable : épuisée, délai d’approvisionnement trop long, pièce non proposée au détail. Pour pallier ces situations, nos équipes ont travaillé avec un spécialiste de l’impression 3D pour mettre en place une solution supplémentaire. Certaines pièces peuvent ainsi refaire leur apparition et de nouveaux appareils être réparés !

Toujours à l’affût des nouvelles technologies

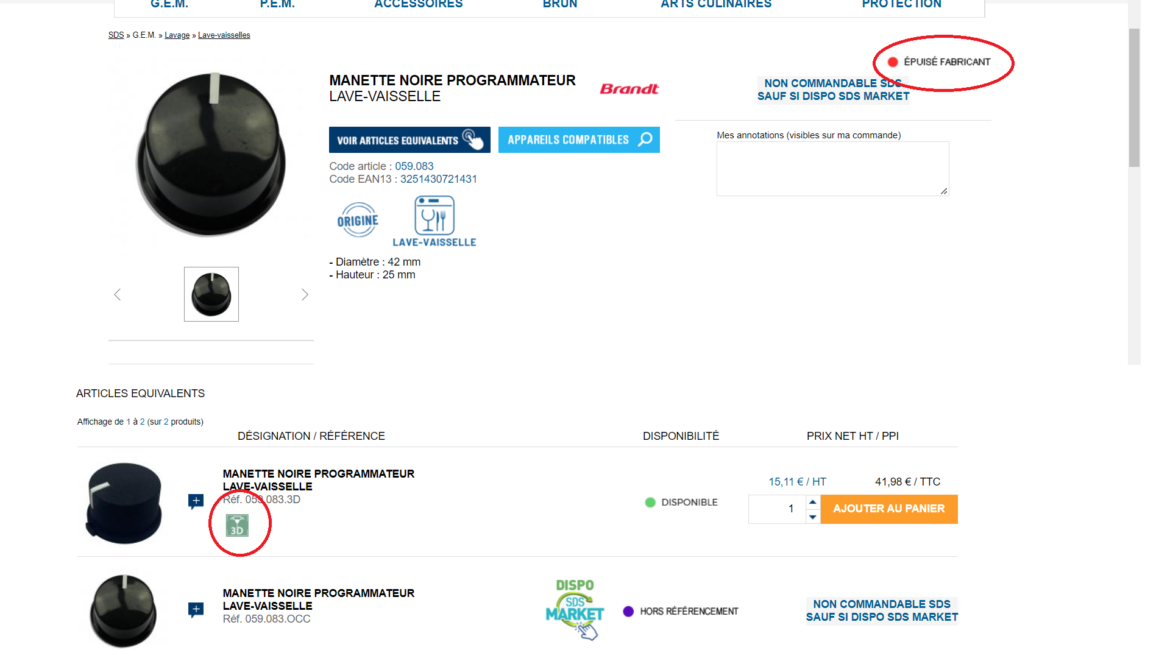

Cela fait plus d’un an que nous nous intéressons à l’impression 3D, comme à toutes les technologies innovantes qui peuvent ajouter de la valeur à notre activité ou aux services que nous proposons à nos clients. Ainsi, nous avons pu mettre en place un partenariat avec une entreprise d’impression 3D, G-Eco (prononcer « gecko »). Et une première pièce imprimée en 3D vient de faire son apparition dans notre catalogue aux côtés de toutes nos autres alternatives. Il s’agit d’une manette de programmateur pour lave-vaisselle Brandt, épuisée et dont il ne nous restait… plus qu’un exemplaire en stock !

Attention, il n’est pas question de référencer toutes les pièces par ce moyen. Les offres classiques seront toujours privilégiées… si elles sont disponibles. « Le principe est simple, détaille Jean-Jacques Vitel, chef de produit blanc de SDS : si la pièce est épuisée, en rupture longue ou non disponible au détail, en plastique, et qu’il en reste un exemplaire quelque part, nous pouvons la reproduire. » Et ce, même si un client dispose de la pièce un peu endommagée : si elle n’est pas trop cassée, on peut la fabriquer !

Une technologie déjà utilisée dans de nombreux secteurs d’activités, jusqu’à des industries de pointe comme l’aéronautique. « Nous produisons des pièces détachées pour différents domaines industriels, précise Sébastien Lecocq, fondateur de G-Eco, en particulier pour des lignes automatisées dans l’agroalimentaire et l’embouteillage. Cela nous permet d’offrir à nos clients des solutions pour réparer leur équipement ou créer des outillages sur-mesure. »

Plus économique que de remplacer l’appareil

C’est un critère essentiel pour le lancement d’une référence en impression 3D : la réparation doit rester avantageuse par rapport au remplacement de l’appareil. La pièce ainsi produite peut revenir plus chère que la pièce d’origine, mais justifier tout de même la réparation. « Au contraire, nous avons par exemple renoncé à fabriquer une turbine de sèche-linge dont le coût de fabrication aurait atteint 250 euros l’unité » précise Jean-Jacques Vitel.

Dans tous les cas, le fabricant est soumis à un engagement de qualité, même si sur des pièces esthétiques, le rendu peut être différent. Et la même garantie de 3 mois que pour l’adaptable s’applique.

Nous avons déjà dû faire refabriquer des exemplaires de notre manette de programmation, tous les premiers ayant été vendus. Selon les besoins, nous sommes prêts à référencer de nouvelles pièces. La modélisation et l’intégration au catalogue par notre partenaire prennent environ 3 semaines. Ensuite, nous lançons la fabrication et nous mettons la pièce en stock. Elle apparaîtra directement dans les équivalences avec la pièce d’origine. Encore une chance supplémentaire de réparer !

| Une entreprise qui allie projet social et projet économique G-Eco a été créée en Gironde il y a deux ans par Sébastien Lecocq, ingénieur spécialiste de l’impression 3D. Entreprise adaptée, elle emploie parmi ses salariés plus de 50 % de personnes en situation de handicap, souvent éloignées de l’emploi et sans qualification. Ces collaborateurs bénéficient de 150 heures de formation pour intégrer le bureau d’études ou la production. G-Eco produit pour ses clients nationaux des pièces détachées fabriquées en France « pour plus de réparabilité et de réactivité ainsi qu’un meilleur bilan carbone » ajoute le fondateur. |